Bugün harika bir seminere katıldım. Bazı seminerler olur, insan bir an önce bitse de çıksam der. Bazılarındaysa, her dakikasında yeni bir şeyler öğrenirsiniz. Bugünkü ikinci türdendi. Yalın üretim sistemleriyle ilgiliydi. Seminer boyunca dizüstü bilgisayarımda durmadan not aldım. Birkaç tane slaytın resmini de çektim. Aşağıya hepsini aynen kopyalıyorum.

Konuşmacı: Nezih Atıf Soydan, Yalın Enstitü

Email adresini aşağı spam olmasın diye açarak yazıyorum. Siz tamamlarsınız:

nezihsoydan at yalinenstitu org tr

http://www.yalinenstitu.org.tr

Her alanda şirketlerin yalın düşünceyi ortaya çıkarması mümkün:

5 temel prensip:

- Değer

Öncelikle değer tanımlanmalı.

- Değer akışı

- Sürekli Akış (Flow)

- Çekme (Pull)

- Mükemmellik

- Birinci prensip: Değer

Yeni ürün piyasaya sürmeden önce, en başta değeri tarif etmeliyiz. Kim tanımlayacak? Pek çok birimler var. Kim tanımlar?

Nihai müşteri. Ama fiilen nasıl olacak? O şirketin ürünlerini geliştiren mühendisler, müşteri tatmininden ziyade, kendilerini tatmin etmek adına, müşterinin isteyip istemediğine bakmadan ürünleri tasarlıyorlar. Veya daha iyi şirketler, birden çok departmanla değeri tanımlamaya çalışıyor. Ama hep müşteri unutuluyor. Hangi müşteri? Nihai müşteri. Yan sanayide nihai müşteriye ulaşmadan önce ana sanayi var. Tabi ki ana sanayiyi memnun etmeli, ama nihai kullanıcı her zaman için, o üründen faydalanan kişidir. O ürünün nihai kullanıcısı veya tüketicisidir. Parayı ödeyen son kişi.

Oradan hareketle değer tanımlanmalı.

Değer tanımı içine neler konulacak?

Ürünün sahip olması gereken özellikler. Örneğin, uzaktan kumanda cihazı olsun. Ergonomik, hafif, az enerji tüketmesi vs.

Peki ürünü istenilen özelliklerle tasarladık. Yine de başarı garantili mi? İşin fiyatı kritik. Müşteri ne kadar değer biçiyor? Oradan geriye gidip hedef maliyet koymalıyız ve hedef maliyete uygun ürün üreteceğiz. Tersi olmaz. Önce ürünü tasarlayalım, sonra ne fiyat olursa ona satarız yanlış.

Cep telefonu sektöründe ürünler çok hızlı piyasaya sürülüyor. İki firma yeni ürün tasarlıyor. İki firmadan birisi daha geç piyasaya ürünü sunuyor, ancak biraz daha ucuz. Hızlı ürün çevrimlerinin olduğu sektörlerde, erken davranmak ucuz olmaktan daha önemli.

Dolayısıyla değer sunmak dediğimizde, beklentileri, uygun fiyatta, uygun zamanda karşılamak gerekiyor.

- İkinci prensip: Değer Akışı

Birinci değer akışı, ürünün tasarım süreci.

İkinci değer akışı, üretim süreci. Bunu yaparken, akışı ürün odaklı incelemeyiz. Bunu incelerken, birçok israf da var, onları kaldırmalıyız.

İsrafları nasıl sınıflandırıyoruz?

Yapılan iş gerçekten müşterinin ihtiyacını karşılıyordur. Değer yaratıyordur.

Veya iş değer yaratmıyordur, ancak mevcut şartlar içinde gerçekleştirilmesi zorunludur. Mesela bir tezgahtaki kalıp değiştirme işlemi, ürüne değer katmaz, ancak yapmak zorundayız. Bunları azaltmak istiyoruz.

Değer yaratmayan ve kaçınılabilir işler. Malzemenin taşınması, hatalar vs. Bunlar sıfıra indirilebilir.

Örnek, müzik seti üreten fabrika düşünelim. Müzik setine hoparlörler sabit bağlanmış olsun. Üründeki bir özellik, balans düğmesi. Bu düğme sesin hoparlörlere hangi oranla yayılacağını belirlemeyi sağlar. Balans düğmesinin yararı nedir? Sıfır, çünkü müzik setinde hoparlörler sabit. Üreticilerin değer yaratan özellikleri diğerlerinden ayırt etmeleri için, müşteri açısından ürünü incelemeleri lazım.

İsraflar

Toyotadaki israf sınıflandırması:

Ürünlerdeki hatalar, fireler, rötuş vs.

Fazla üretim. Bu biraz alıştığımız israftan farklı. O firmanın o gün üretmesi gereken miktar diyelim ki, 1000 adet olsun. Ancak günün sonunda 950 adet ürettik. Demek ki üretimde bir problem çıkmış olmalı. Ne olduğunu bilmiyoruz. Ancak istenen rakama ulaşmadığımıza göre bir israf var. Başka bir gün, 1000 üretmemiz gerekirken, 1100 adet ürettik. İsraf var mı? Bu fazla üretim stok oluşturacaktır, bu da israf demektir. Kaynaklar açısından israf var mı? Gereğinden daha fazla kaynak kullandık. Demek, 1000 adet malı daha az kaynakla yapabilirmişiz. Fazla üretim, en önemli israflardan biri.

Stoklar. Her alanda stoğa israf diyoruz. Fazla üretim, müşterini talebinden daha fazla üretmektir. Ancak stoklar her zaman fazla üretimden kaynaklanmayabilir. Türkiye'de genellikle, zamanından evvel malzemeler geliyor ve bekliyor. S: Diyelim ki çok ucuza mal bulduk, zarar mı? C: Bu spekülatör kazanç olur. İşiniz ticaretse bu iyi. Ancak üretim yapıyorsanız, bunu hedeflemezsiniz. Diyelim ki, yabancı evliliği olan bir firma var. Eğer müşteri zorla, siparişleri erkenden vermeye zorlarsa, buna mecbur kalıyorlar. Stok tutmak risk demek. Yarın o hammaddeleri kullanacağınız garanti değil, fiyatlar inebilir. S: Orada risk yönetimine gerek var mı? C: Bunlarla kafamızı yormaya ihtiyaç yok. Türkiye şartlarında da bu böyle (stoklar israftır). S: Müşteri memnuniyeti için az da olsa, stok gerekmiyor mu? C: Yalın üretim yapan firmalar bile sıfır stokla çalışmıyor. Ama biz burada tanımlama yapıyoruz. Stok israftır. Çünkü parayı bağlayan kalemdir ve stoğun varlığı sürekli cebimizden para çıkmasına gerek duyar.

İnsanların gereksiz hareketleri. Yalın üretim siteminde şunu diyoruz: Üretim operatörü makinesinin başından ayrılmayacak. Genellikle bu insanlara gidip kendi malzemelerini getirme işi veriliyor. Doğrudan çevrimsel faaliyetlerin dışında iş verilmemeli.

Ürünlerin gereksiz taşınması. İster 1 metre, ister 100 metre.

Çalışanların, makinaların ürünlerin beklemesi

İşlem içindeki israflar. Çalışma düzenininin ergonomisinin bozukluğu, yapılan operasyonunun kalitesinin düşüklüğü vs.

Bu israfları ortadan kaldırmak için nasıl bir sistem kuruyoruz?

- Üçüncü prensip: Akış sistemi.

O akış sistemi boyunca, israf olan her şeyi kaldıracağız ve sürekli akışı sağlayacağız. Bu hiç beklemeden bir üret ve onu sevk et anlamına geliyor. Böylece hammaddenin fabrikaya girişinden, çıkışına kadar geçen süreyi kısmaya çalışıyoruz. Böylece parayı hızlı bir şekilde çeviriyoruz. Bunu yapabilmek için her adımın mükemmelleştirilmesi (kaizen) lazım. Her adımın yetkinliğinin artırılması lazım (6 sigma). Her makinenin her an çalışabilir olması lazım (TPM). Ve uygun boyutta olması lazım, makine ekipmanının.

Doğu blokundaki büyük fabrikalardan bahsedilmişti. O zamanlar doğru boyut en büyük boyuttu. Şimdi yanı üretimin dediği, ihtiyacınızı karşılayan en küçük boyuttaki tesistir.

Batıda da CNCler benzer bir problemden kaynaklanıyor. Kitlesel üretim anlayışının getirdiği bir israf.

Büyük makineler almak normalde daha ucuz görünüyor. Ancak bütüne baktığınızda, ihtiyacınızı karşılayacak kapasiteyi sağlayan, olabildiğince küçük makineler daha uygun.

- Dördüncü prensip: Çekme sistemini kurmamız lazım.

Bir sonraki prosesin istediği ürünü, istenen zaman ve miktarda üretmek.

- Son prensip: mükemmellik prensibi.

Mükemmelliğe ulaşmak için, bir anda zıplamayacağız. Mevcut durumumuzu tespit edeceğiz, ilk adımda ulaşacağımız gelecek durumu planlayacağız. Onu gerçekleştireceğiz. Sonra yine bunu tekrarlayacağız.

Yalın düşüncenin, kafalarımızın da içini değiştirmesine gerek duyuyor. Bunlardan birisi, kaliteye bakış. Yıllarca Batı kaliteyi şöyle tarif etti. Yeterince kaliteli olsun, kontrol limitleri içinde olsun. Dolayısıyla daha iyisini elde etmek için çabalamaya gerek yok. Oysa Japonlar, sıfır hata hedefliyor her zaman ve bundan ödün vermiyorlar.

Yine kitle üretim sisteminde çalışan fabrikada birinci öncelik, üretimi durdurmamaktır. İstenen üretim miktarını gün sonunda üretebilmek hedeflenir. Ne pahasına? Maliyetleri artırmak, kaliteyi düşürtmek pahasına. Yalın üretimde, derdimiz üretimin durması değil. Ortaya çıkan bir problemin yeniden tekrarlanmamasını sağlamak. Önemli olan o problemin kök nedenine inmek.

İşler yolunda gittiğinde aman dokunmayalım deriz. Oysa, ne kadar başarılı olsak da daha iyisini her zaman aramamız gerekiyor. Mesela 10 sene önce Toyota en iyi şirket miydi? Evet. Peki bugün? Yine evet. Ancak bu arada Toyota'nın rakipleri Toyotanın 10 sene önceki halini geçti. Ama Toyota bulunduğu yerde durmadığı için hala liderliğini sürdürüyor.

Stok emniyet değil, israftır.

Yüksek miktarlarda tek çeşit üretmek yerine tam tersini yapmalıyız. Çok çeşitte az miktarlarda üretim yapılmalı.

Fonksiyonel sorumluluk yerine değer akışının bütününde çalışanlara sorumluluk vermelisiniz. Tek yönlü değil, çok yönlü işçiler olmalı. Çok kadameli organizasyon yapısı yerine yatık bir yapı kurulmalı.

- Değer akış haritalaması aracı

Bu araç, "Görmeyi Öğrenmek" kitabında anlatılıyor. www.yalinenstitu.org.tr

İşletme körlüğüne karşı bu isim verilmiş. Kitle üretim doktrininde eğitim almış ve çalışmış kişilerin, bildikleri şeyin yanlış olduğunu kabullenmekte zorlanıyorlar. Bu teknik onlara görmeyi öğretiyor.

Yalın düşüncenin hayata geçirilmesinde, 5 temel uygulama planı adımı var.

- Değişim temsilcisi bulun. Biri değişime liderlik etmeli.

- İşi iyi bilen birinden destek alın. Konunun uzmanı.

- Kaldıraç bulun. Bir şirket kendini başarılı görüyorsa, dönüşümü yaratmak zor. Kriz ortamı varsa, bunu itici güç olarak kullanın.

- Tüm ürün aileleri için değer akış haritalarını çizin.

- Değer akışı.

Değer yarattığımız süreçteki faaliyetlerin tümü. Kavramın tasarıma dönüşmesinde de değer akış var, tedarik zincirinin bütününde de. İşe nereden başlayacağız? Kapıdan kapıya değer akışını tanımlayacağız, yani işletmemizin sınırları içindeki değer akışını tanımlayacağız.

Hammaddeden bitmiş ürün çıkışına kadar, veya siparişten teslimata geçen süreye lead time, yani bitiş süresi diyoruz.

Ortalama bir fabrikada toplam bitiş süresinin yüzde kaçı değer katan işlerden, yüzde kaçı israftan oluşuyordur?

Bir üretim sürecinde %90 israf varsa, o şirketi çok başarılı bir yalın üreticisi olarak adlandırıyoruz. Gerçekte %99 israf oluyor. Neden böyle? Çünkü akış süresi içinde zamanın büyük kısmı, ürünlerin stoklarda beklemesinde geçiyor.

Metodolojinin dört adımı var:

- Ürün ailesinin oluşturulması. Bunu firmanın bütünü için çizmiyoruz. Belirli ürün ailesi için çiziyoruz.

- Mevcut durumu anlamak için onun haritasını çiziyoruz.

- Gelecek durumu tasarlıyoruz.

- Aksiyon planı hazırlıyoruz ve hayata geçiriyoruz.

- Ürün ailesi:

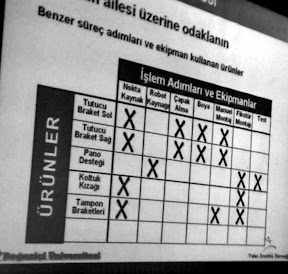

Firmada ürettiğimiz çeşitli ürünleri bir matrisin ilk boyutu olarak sıralıyoruz. Matrisin diğer boyutunu, işlem adımları ve ekipmanlar oluşturuyor. Ürün ailelerini genellikle, ortak kaynak kullanan ürünler olarak belirliyoruz. Küçük matrislerde bunu direkt bakarak anlamak mümkün. Gerçek uygulamada onlarca ürün ve ekipman olunca ne olacak? Grup teknolojileriyle bunları gruplayabiiliriz. x'leri matrisin diyagonalına getirmeliyiz.

- Mevcut durumun çizimi:

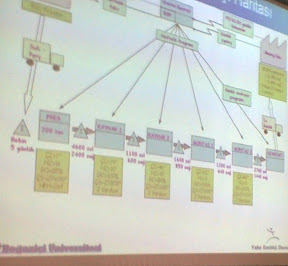

Kağıtla çizmeyi öneriyoruz. İlk soru, bu ürün ailesini hangi müşterilere satıyoruz? Buradaki örnek montaj fabrikasına satıyor. Onun altına taleple ilgili bilgileri yazıyoruz. Ayda 19000 parça. İki tip ürün. Sevkiyat sıklığı da aşağadaki kamyon üstünde. Sonra proseslere geliyoruz. Toplam 6 proses var. Soldan sağa doğru zamana göre yerleştiriyoruz. Bunların her biriyle ilgili verileri topluyoruz. Çevrim zamanı, hazırlık zamanı, Güvenilirlik oranı, fire oranı, makine ne kadar süre çalışıyor günde, kaç vardiya vs. Stokları üçgenlerle gösteriyoruz. Prosesler arasında ne kadar stok var. Bağlantı oklarını koyuyoruz. Tedarikçilere geliyor sıra. Kimler temel girdileri sağlıyorsa onları gösteriyoruz. Hepsini koymuyoruz. Hangi sıklıkta bu malzemeleri getirdiğimizi gösteriyoruz.

Böylece fiziksel akış bitti. Şimdi bir de bilginin akışına geçiyoruz. Kaç günlük tahminler yapıyoruz. Bunlara göre malzeme ihtiyaç planlamasını hangi sıklıkta yapıyoruz, hangi vadeyle. Ayrıca üretim birimleri için, çizelgeleme yapıyorlar. Bunları da harita üzerinde gösteriyoruz.

Burada sorun var mı?

Herkese merkezden üretim planının yollanması kötü bir şey. Marifet tek yeri planlamak.

Sonunda bir zaman ekseni çiziyoruz. Her bir adımda ürünler ne kadar stokta bekliyor, katma değer üreten işlem ne kadar sürüyor. Mesela presten sonra, kaynak stoğunda 7.6 gün bekledi. Nasıl bunu belirliyoruz? Kaynak süresi 39 saniye, toplam 7000 adet stokta var. Bekleme süresinin formülü nedir? Bakacağınız yer müşteriye giden akış. Müşteri ayda 18400 parça istiyor. Günde 920 adet eder. Demek ki, 7000 stok, günde 920 adetten, 7.6 günde tüketilir. Müşterinin çekme hızı önemli. İşlem süresi kaynakta sadece 39 saniye.

Shinogo yıllar önce single minute exchange of dies diye bir teknik tanımlamış. Dünya üzerinde hangi makine olursa olsun, 10 dakika altına indirmek mümkün. Mesela kalıpların ısınması gerekiyor. Bu da yarım saat sürüyor. Nasıl bu kalıbı 10 dakikadan kısa sürede değiştireceğiz? Kalıbı takmadan önce ısıtıyoruz.

Sadece hazırlık zamanını azaltmakla israfları %50 azaltabiliriz.

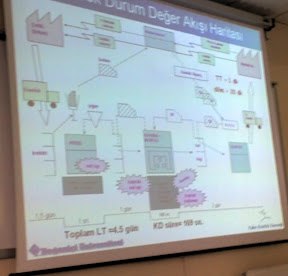

Toplam LT (bitiş süresi) = 23.6 gün. KD (katma değer katan) süre = 188 sn.

Uzel'den örnek: 1 işçi günde 1.6 km yürüyordu. Çalışma sonrası 500 metreye indi. Orada LT 89 gün.

Stok yapmıyoruz. Bu kararı vermek ve uygulamak çok kolay görünüyor. Ancak olmuyor. Neden? Çünkü o israfın neden oluştuğunun anlamalıyız. Harita bize onu gösteriyor:

- yetersiz çalışma metotları

- uzun mesafeler

- uzun hazırlık zamanları

- yetersiz porsesler

- ...

Kök nedeni bulup onları çözmemiz gerekiyor.

Bu stok oranları zaman içinde değişebilir. Ama bizim yaptığımız sadece fotoğraf çekmek, belirli bir anda. Farklı zamanlarda stokların yerleri değişir, ama miktarı değişmez. Dolayısıyla toplam LT değişmez. Niye değişmez, çünkü sisteme giren ve çıkan akış sabit. Sistem içi stok değişmez bu yüzden.

- Gelecek durumu nasıl şekillendireceğiz?

- Takt zamanı ne kadar?

- Sevkiyata mı süpermarkete mi üretim apacağız. Burada bahsedilen, make to stock veya make to order tipi üretim. Bitmiş ürün süper marketi kurmamız gerekiyor mu?

- Nerede sürekli akışı uygulayabiliriz

- Nerede çekme sistemleri

- Nereye üretim planı göndereceğiz

- Nasıl üretimi dengeleyeceğiz

- Planlama dönemi ne kadar olacak

Takt zamanı

Tempo anlamına geliyor. Takt zamanı = belirli bir vardiyada üretim için ayrılan zaman bölü o dönemde üretmek gereken miktar. Bu tempo aslında, satışın temposu. Müşterinin satın alma temposu. Bu tempoyu üretim tempomuza eşitlemeye çalışıyoruz. Tüm süreçler, bu hızı referans alarak üretim yapmalı.

S: Kapasite kavramı ortadan kalktı mı?

C: Kapasite yetmiyorsa, zaten kapasiteyi artırmanız gerekiyordur. Darboğaz süreçler varsa, çalışma süresini artırmak yani fazla mesai yapmak gerekiyor.

İdeal sistem nedir? One piece flow. Tek parça akış. Her işletme tek bir ürün üretebilmek için gerekli bütün adımları tamamen akış halinde üretebilmesi ideal. 10 adetlik parti. Her bir proses 10 dakika. Üç proses var. Toplam bitiş süresi 30 dakika.

Üretim birimlerini tek parça hücresi haline getirelim. Her kişi, tek bir parça ürettiğinde yandakine aktarıyor. Kişilerin kapasitesi aynı. Toplam üç dakika her bir ürünün bitiş süresi. Toplam bitiş süresi LT 12 dakika.

Bunu yapabilmek için, bu her prosesteki ekipmanın sadece bu ürün ailesine atanması gerekiyor. Bunun tersi her ekipmanın çok sayıda ürüne hizmet etmesidir. Bu durumda en ufak aksaklık, işin gecikmesine sebep olacağından, problemler hemen görünür hale gelir.

Her yerde bunu uygulamak mümkün değil. Sürekli akış uygulanamıyorsa, kanban ya da çekme sistemi uygulanıyor. Süpermarket terimi de kullanılıyor. Bu terimin çıkış yeri: Toyota otomotiv sektörüne girdiğinde, ABD'ye gidiliyor. Ford'un sistemi inceleniyor. Orada Japonlar en çok süpermarketleri beğeniyor. Süpermarketin felsefesi nedir? Daha çok çeşitlilik. Ama çok çeşitli ürün gerektiği için yer çok büyür. Çok büyürse, markette kayboluyorsunuz. Hem çok çeşitlilik hem de küçük alanda yapmayı istiyoruz. Raf alanlarını küçültürsünüz. Yani stoğu azaltırsınız. Ancak yüksek satış var. Bunu sağlamanız için sık sık yenileme (replenishment) yapmalısınız. Bunu süpermarketler nasıl yapar? Süpermarketlerin depo alanları vardır. Elemanlar sürekli depodan tazeleme yaparlar. Stok seviyesindeki düşmeyi nasıl algılarlar? Barkodlardan. Fabrikada da bu mantık neden uygulanmasın? Kanban buradan çıkıyor.

Müşteri proses, herhangi bir ürünü üretmek istediğinde, süpermarketten çekmek için bir çekme kanbanı gönderiyor. Taşıyıcılar, süpermarketten malzemeyi alıp, ürünü müşteri prosese teslim ediyor. Aynı anda, süpermarketteki ürünlerin üstünde de kanban kartı var. O kanban kartı süpermarketten alınıp, tedarikçi prosese gönderiliyor. Böylece tedarikçi proses fifo kuralına göre, eksilen ürünü üretip süpermarkete gönderiyor. Böyle bir sistemde müşteri prosese üretim palnı gönderseniz bile tedarikçi prosese plan göndermenize gerek yok. Ne üretileceğini kanban kartından öğreniyor.

Bu kitlesel üretimin tamamen mantığına aykırı.

S: Bu her yerde uygulanabilir mi?

C: Continous üretim olan yerlerde uygulanmaz. Ancak orada da buna benzer farklı sistemler oluyor. İki depo arasındaki valflerin ayarlanması sayesinde, biri çekince, öbürüne uyarı gidiyor.

S: Ne kadar ürün bulunduracağız süpermarkette?

C: Onların hepsinin formülleri var. Her ürün bulunmaya gerekebilir. Bunların üretim hızları, kurulum süreleri, safety stok, hareket süreleri vs. Bunlara göre, hesaplanıyor bulunuyor. Gerçek uygulamada hesap yapılmadan da, belirli bir miktar stokla başlanıyor, sonra kullanımına göre ayarlıyorsunuz.

S: Talep düzensizse ne olur?

C: Önemli bir nokta var. Ne zaman sıkıntı çıkar? Müşteri prosese gelen talep düzensizse, belirli zamanlarda çok artıyor, sonra düşüyor. Zamanı stoklayamazsınız. Ürünü stoklarsınız, ama onu da istemiyoruz. Bu durumda ne yapmalıyız? Dengeleme. Üretimi dengeleme. Diğer taraftan da üretimden önce talebi dengelemeliyiz.

C2: Şirketin kapasitesi arttığında, talep düştüğünde, beklemek yerine gidip, yeni talep bulacaklar.

S: Bazı sektörlerde mevsimsellik olur. Mesela ısıtma sektörü.

C: Yıl boyunca aynı takt zamanıyla kalmazsınız. Kaynaklarınızı ona göre ayarlarsınız. Müşterinin talebinde dalgalanma varsa, bunu olduğu gibi üretime yansıtmak çok tehlikeli. Veya çok yüksek stok da kötü.

Sürekli akış sisteminde tek parça akış ideal.

Kanban sisteminin çok farklı türleri var. Normal, yığın. Yığında sistem şöyle: Müşteride çekme döngüsü var, üretimde de çekme süreci var. Burada müşteri 3/4 çekiyor sonra üretim hepsini birden çalıştırıyor. Buna sinyal kanban deniyor.

S: Stoğun üstünde talep istenirse ne yapılmalı?

C: Güvenlik stoğu tutulur.

Fifo: kontrollü sıralı stok. İki proses arasında süpermarket yok. Önce A üretiyor, bunu B sürecine itiyor. Ancak itme, FIFOya göre hareket ediyor ve maksimum miktarı aşmasına izin vermiyoruz. Maksimuma ulaştığında üretimi kesiyor.

CONWIP: Melez sistem.

Sıralı çekme: Hiç süpermarket yok, bir istiyor, bir alıyor.

Bunlar farklı sektörlerde kullanılıyor.

Kendi şirketimizin haritasını çizdiğimizde, hangi prosesler arasında hangi sistemleri uygulayacağımızı tespit etmeliyiz. Hangileri uygundur ona göre tasarım yapmalıyız.

Önemli bir soru: bitmiş ürün süpermarketi kurulacak mı? Buradan mı müşteriye teslim yapacağız.

Bir önemli nokta. Planlama tek yerde olmalı. O noktanın adı, pacemaker yani hız belirleyicisi. Orası tempoyu belirliyor. Mesela 3 proses var, 3. proses pacemaker olsun. Burası istediği malzemeyi süpermarketten çeksin. 2de 1in süpermarketinden çeksin. Pacemaker, geriye de çekilebilir, illa son nokta olacak diye kural yok. PMden önce çekiş var, ancak sonrasındaki sistem, FIFO sistemi olmak zorunda.

Neye göre pmnin yerine karar veriyorsunuz? En önemli faktör, ürün çeşitliliği. Nihai noktada yüzler binleri bulabilir. Bu durumda her üründen süpermarket tutmak iyi olmaz. Ancak geriye gittiğimizde ürün çeşitliliği azalır. Ürünün şekil kazandığı nokta pm olabilir.

İkinci nokta, müşteri ne kadar beklemeye hazır siparişi verdikten sonra. Mesela 2 hafta, 2 saat. Eğer süre yeterince büyükse, ben ürünü siparişi aldıktan sonra üreteblirim. Eğer çok kısa süreyse, o sürede tamamlayamıyorsam, pmyi müşteriye yakın tutmalıyım.

Önemli başka nokta: dengeleme. Mesela x,y,z üretiyoruz 1000, 600, 400. Günlük rakamlar 50, 30, 20. Her gün bunları üretmek, her hafta ayrı ürünler üretmekten daha iyi. Daha iyisi. Bunların çarpanlarını bul. 5,3,2. 10 defa bu miksi tekrarladığınızda, tam istenen miktarları karşılayabilirsiniz. Bunun olması için, setup sıfır olmalı. Bu mümkün değilse, günlük talebe göre planlanır.

Planlama dönemi ne kadar olacak? Üretimciler genellikle, uzun süreli planlar ister. Genellikle programlar haftalıktır. Ancak biz ne haftalık ne de aylık programları seviyoruz. Çünkü planlama süresi nek adar uzunsa, onun değişme ihtimali o kadar yüksektir. O yüzden dönemi küçültüp, doğruluğu yakalamk istiyoruz. Günlük planlamada, sadece bir gün sonrası önemli. En küçük zaman takt çarpı paketleme miktarı.

Gelecek durum haritası:

kaynak+montaj hücresi haline geldi. Kaynakta setup uzundu, buna yönelik özel çalışma yapılmalı. Bir proseste proses süresini azaltacak kaizen koyduk. Bir taraftan gelecek durum haritasını çiziyoruz, bir de iyileştirme çalışmalarını tarif ediyoruz.

Bunu hayata geçirmek için aksiyon planı.

Ürünün tüm değer akışı boyunca uygun kalite maliyetle ve zamanında üretimi ve teslimatından kim sorumludur? Herkes. Bunun anlamı, hiç kimsenin sorumlu olmaması anlamına geliyor. Bir problem çıktığında, herkes kendi işini gayet iyi yaptığını söyleyecektir. Bütünün iyi çalışıp çalışmadığını nereden anlıyoruz? Bütüne bakan haritamız yoksa, çözmemiz mümkün değil. Bu yöntem resmin bütününe bakmamızı ve yönetmemizi sağlyıor. Bunu da bir sorumlusu olmalı.

S: Ergonomik prensiplerin yalın düşüncenin uygulanmasında yeri nedir?

C: Mevcut durumun ortaya çıkarılması için, eğer belirli istasyonlarda ergonomik sorunlar gözlenmişse, ona yönelik kaizen çalışması yapılması gerekebilir.

S: ERP ne olacak?

C: Üretim planlamada ERP'ye ihtiyacımız var mı? Ona ihtiyaç duymayan bir sistem tasarlayabiliyorsak en güzeli bu. Üretimin yönlendirilmesi gibi konularda ERP'yi işin içine koymamalısınız. Malzeme ihtiyaç planlamasında da, özellikle yakın çevreden malzemenin getirilmesinde ERP devre dışı bırakılmalı, mikran, kanban gibi çekme sistemleri uygulanmalı. Eğer uzaktan geliyorsa, ERP kullanılabilir.

Zaten SAP, Oracle kullanan firmalar doğrudan doğruya ERP palanlamanın çıktısına göre üretim yapmıyorlar. Genellikle birkaç kişi bu çıktıların üzerinde düzeltme yapıyorlar.

S: Uygulama süresi

C: 5 yıl. Birkaç hafta içinde şirketi yalın haline getiremesziniz. Eğer öyle olsaydı zaten sistemin rekabet avantajı olmazdı.

S: Direnç olmuyor mu?

C: Mal sahibi karlılıktan ciddi sorunu varsa, zaten geliyor. Her şey iyiyse, insanlar küçük iyileştirmelerle uğraşıyor. Müşterilerin talepleri çok yüksek beklentilere sahip. Bir defa patron kararlılığı şart. Patron takip etmeli. İkincisi bir kahramaın bu projenin başına atamalı. Şirketin çok iyi elemanlarından biri olmalı.

1 yorum:

Çekme sistemi Şartmıdır_?

İtme sistemininde bazı noktalarda çakme den daha iyi olacağını düşünmekteyim.

Yalın ensitünün Seviyelendirilmiş çekme sistemi isimli kitabında sadece 3 tip ve standart ürün üreten bir firmadan bahsediyor ve takt değişkenliği min. olursa çekmeyi uygulamanız daha iyidir diyor. bu sartlar altınde gunumuz dunyasında dınamızme sahip bir degıskenlıkte standart ve yuksek adetli urunler uretemezken cekme sıstemı uygulanabılır mı?

Musterınının degıskenlıgı bu kadar cokken bu kadar kısıt varken kanban uygulamaları kafımıdır?

Yorum Gönder